Vous voyez partout la mention « 100 pneumatic » dans les catalogues et sites B2B, mais il est parfois difficile de comprendre ce qu’elle recouvre vraiment. Cette appellation générique désigne en réalité un ensemble de composants pneumatiques standardisés, souvent liés à des dimensions, des pressions ou des séries normalisées. Ce guide vous aide à décrypter ce terme, à identifier les bons produits pour votre installation et à éviter les erreurs de choix coûteuses. Vous y trouverez des repères concrets pour sélectionner, dimensionner et entretenir vos composants pneumatiques en toute sécurité, tout en optimisant vos coûts d’exploitation.

Comprendre ce que recouvre vraiment le terme 100 pneumatic

Avant de comparer des références ou des marques, il est essentiel de clarifier ce que signifie réellement « 100 pneumatic » dans un contexte industriel. Cette expression ne désigne pas un produit unique, mais plutôt une famille de composants pneumatiques pouvant répondre à des usages variés selon les fabricants. Cette mise au point vous permet de mieux cibler vos recherches et d’éviter les confusions fréquentes lors de vos commandes.

Comment interpréter l’expression 100 pneumatic dans les catalogues techniques

Cette expression sert souvent de raccourci pour désigner une gamme de produits pneumatiques autour d’un diamètre nominal de 100 mm, d’une pression de 10 bars (parfois notée 100 psi selon les zones géographiques), ou d’une série normalisée par un fabricant. Selon les fournisseurs, elle peut renvoyer à des vérins ISO série 100, des raccords de diamètre 10 mm ou des vannes de taille standardisée. L’enjeu est donc de vérifier systématiquement le contexte : consultez les fiches produits pour identifier la pression maximale, les dimensions exactes, le type de filetage et la référence de série. Par exemple, un vérin ISO 15552 de diamètre 100 mm sera souvent référencé comme « vérin 100 pneumatic » dans certains catalogues, alors qu’un raccord de 10 mm pourra porter la même mention chez un autre distributeur.

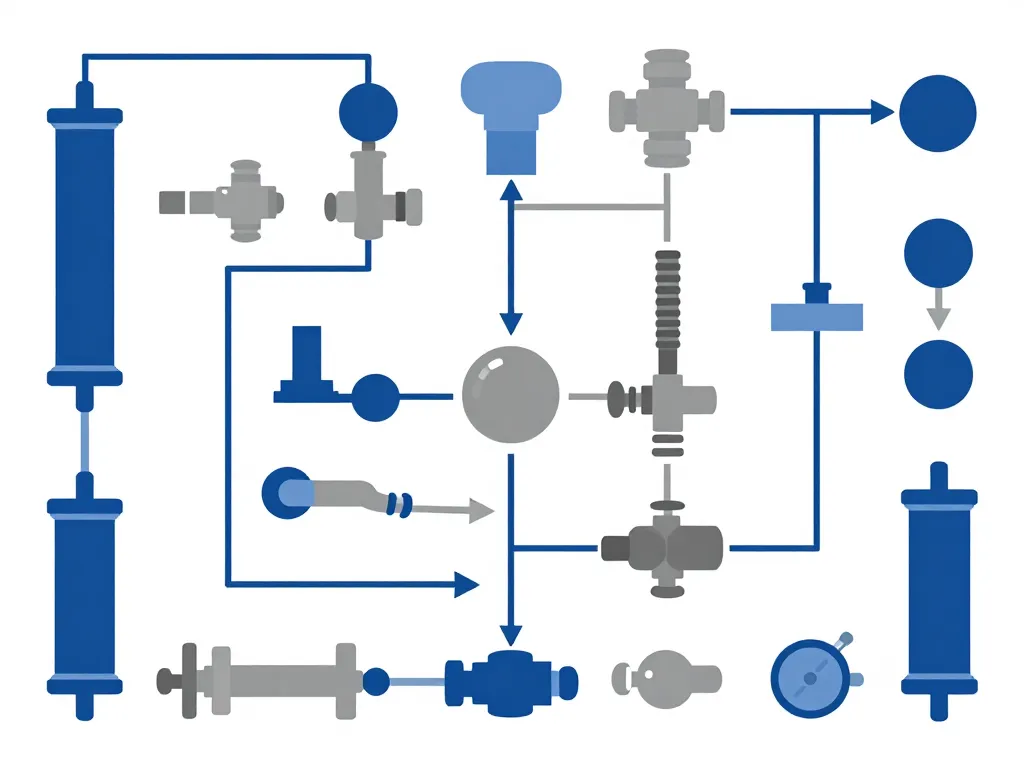

Typologie des principaux composants pneumatiques concernés par ce terme générique

Sous l’appellation « 100 pneumatic », on trouve fréquemment plusieurs familles de composants conçus pour fonctionner ensemble dans un réseau d’air comprimé cohérent. Les vérins ISO de diamètre 100 mm constituent la catégorie la plus représentée, avec des courses allant de 50 à 1000 mm selon les applications. Les distributeurs et électrovannes 5/2 ou 3/2 compatibles avec ces vérins y figurent également, tout comme les régulateurs de pression et les filtres-régulateurs-lubrificateurs (FRL) dimensionnés pour ces débits. Enfin, les raccords rapides de 10 mm, les tuyaux polyuréthane et les accessoires de fixation complètent cette gamme. Bien identifier chaque famille vous aide à structurer votre schéma d’installation et vos besoins de maintenance préventive.

Différences clés entre 100 pneumatic et autres familles de composants industriels

Les composants pneumatiques se distinguent des solutions hydrauliques par leur propreté, leur simplicité de mise en œuvre et leur vitesse d’action élevée. Une gamme « 100 pneumatic » s’adresse surtout aux environnements nécessitant des mouvements rapides (jusqu’à 2 m/s), des montages modulaires et une maintenance aisée, comme l’agroalimentaire, l’emballage ou l’assemblage industriel. En revanche, elle ne remplace pas des systèmes hydrauliques pour les très fortes puissances (au-delà de 50 kN) ni des moteurs électriques pour des positionnements ultra-précis (micromètre). Le pneumatique offre un excellent compromis entre coût, fiabilité et réactivité pour des efforts jusqu’à 10 000 N environ.

Choisir les bons composants 100 pneumatic selon votre application

La difficulté principale n’est pas de trouver des produits pneumatiques, mais de repérer ceux qui correspondent précisément à votre usage, votre pression de service et votre environnement de travail. En partant de quelques critères techniques simples, vous évitez les surdimensionnements coûteux ou les choix à risque pour la sécurité. Cette section vous guide pas à pas dans votre sélection pour optimiser performance et budget.

Quels critères techniques vérifier avant d’acheter un composant 100 pneumatic

Commencez toujours par définir la pression de service réelle de votre installation, généralement comprise entre 6 et 10 bars pour des applications industrielles standard. Vérifiez ensuite le débit d’air nécessaire en litres par minute, calculé en fonction de la vitesse de déplacement souhaitée et du volume des vérins. Ajoutez la plage de température ambiante (entre -10°C et +60°C dans la majorité des cas) et les contraintes d’encombrement disponibles sur votre machine. Enfin, contrôlez la compatibilité avec vos raccords existants : filetages ISO 228 (gaz cylindrique) ou NPT (conique américain), diamètres de tuyaux de 6, 8 ou 10 mm. Un vérin de 100 mm de diamètre développe environ 7850 N à 10 bars, ce qui vous aide à dimensionner votre besoin.

Comment dimensionner vérins et vannes pneumatiques sans prendre de risques inutiles

Pour un vérin, calculez la force nécessaire en additionnant la charge à déplacer, les frottements estimés à 10-15% de la charge et un coefficient de sécurité de 1,3 à 1,5. Utilisez la formule : Force (N) = Pression (bar) × 10 × Surface du piston (cm²). Par exemple, un vérin de 100 mm de diamètre (surface de 78,5 cm²) à 8 bars fournit environ 6280 N. Pour une vanne ou un distributeur, focalisez-vous sur le débit effectif (Cv ou Kv) et la chute de pression admissible, qui ne doit pas dépasser 0,5 bar dans votre réseau pour éviter les pertes énergétiques. Les configurateurs en ligne de fabricants comme Festo, SMC ou Parker permettent de valider rapidement ces calculs.

Erreurs courantes lors du choix de raccords et accessoires pneumatiques à éviter absolument

Beaucoup de problèmes viennent de raccords sous-dimensionnés qui limitent le débit et ralentissent les cycles de production. Un vérin de 100 mm nécessite généralement des raccords de 10 mm minimum, et non de 6 mm comme on le voit encore trop souvent. Le mélange de matériaux incompatibles constitue une autre source de défaillance : ne jamais associer des raccords laiton avec des tuyaux en polyamide sans vérifier la résistance chimique. Enfin, les coudes à 90° mal choisis génèrent des pertes de charge importantes : privilégiez des courbes à grand rayon ou des raccords coudés intégrés. Un simple raccord inadapté peut réduire le débit de 30% et augmenter la consommation d’air comprimé de 20%.

Installer et exploiter efficacement une ligne 100 pneumatic au quotidien

Une fois les bons composants sélectionnés, tout se joue dans la qualité de l’installation et des premiers réglages. Une mise en service soignée permet de gagner en performance, de réduire les fuites d’air comprimé qui représentent jusqu’à 30% des coûts énergétiques, et de sécuriser les opérateurs. Une approche méthodique, même simple, change réellement la fiabilité de votre réseau pneumatique sur le long terme.

Par où commencer pour installer une ligne d’air comprimé fiable et durable

Planifiez le cheminement des tuyauteries en minimisant les longueurs inutiles, les coudes serrés et les points bas non vidangeables où l’eau de condensation s’accumule. Prévoyez une pente de 2% en direction de purgeurs automatiques installés tous les 10 mètres environ. Installez impérativement un ensemble FRL (filtre, régulateur, lubrificateur) à l’entrée de chaque zone de travail pour protéger l’ensemble des composants 100 pneumatic. Un schéma pneumatique clair, avec repérage des vannes d’isolement et des prises de pression, simplifie ensuite les interventions de maintenance et les futures extensions. Utilisez des colliers de fixation adaptés tous les mètres pour éviter les vibrations et les frottements qui usent prématurément les tuyaux.

Pourquoi la qualité de l’air comprimé impacte directement vos composants 100 pneumatic

Un air mal filtré, humide ou chargé en huile accélère l’usure des vérins, joints et distributeurs, réduisant leur durée de vie de 50% en moyenne. Les particules solides de plus de 40 microns rayent les surfaces internes et provoquent des fuites progressives. L’humidité condense dans les vérins, provoque de la corrosion et gèle en hiver dans les installations extérieures. À l’inverse, un air correctement traité selon la norme ISO 8573-1 (classe 4:4:4 minimum pour des applications standard) réduit les pannes, les à-coups de fonctionnement et les fuites répétitives. Investir 800 à 1500 euros dans une centrale de traitement d’air adaptée se rentabilise en moins de deux ans grâce à la diminution des arrêts imprévus et des remplacements prématurés.

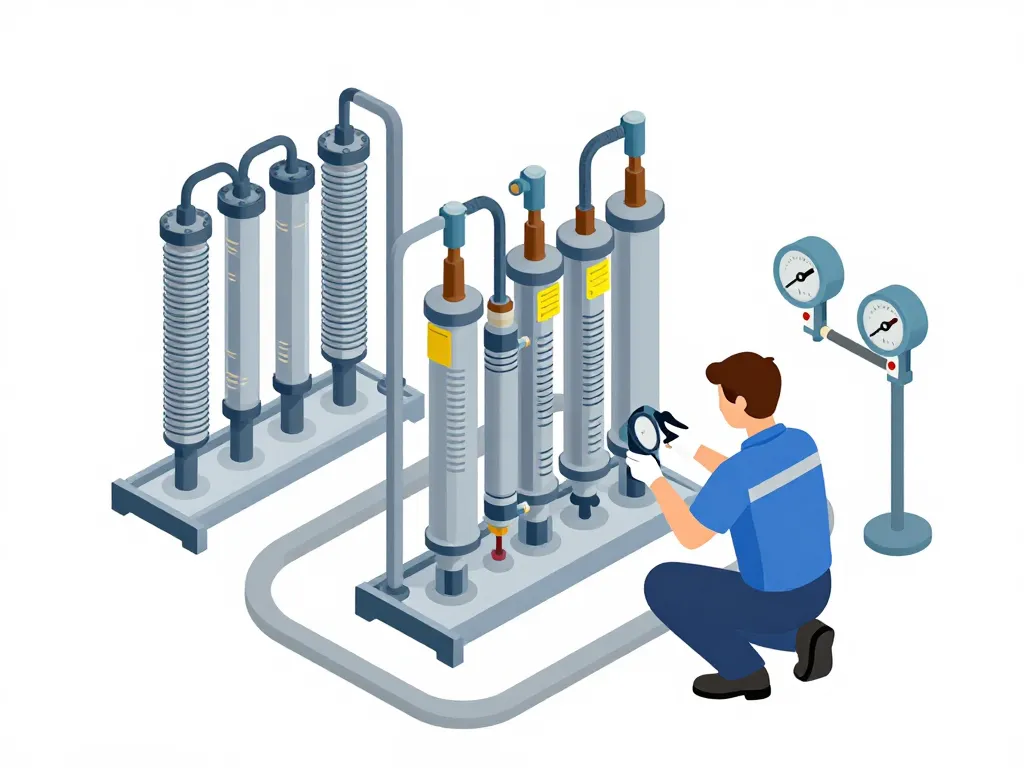

Comment organiser la maintenance préventive de votre réseau et de vos vérins

Mettez en place un contrôle visuel hebdomadaire des fuites avec un détecteur ultrasonique ou simplement de l’eau savonneuse sur les raccords. Vérifiez mensuellement les niveaux de lubrification si vos composants l’exigent, et la propreté des filtres à air qui doivent être nettoyés ou remplacés tous les trois mois. Programmez le remplacement des joints de vérins tous les 2 à 3 millions de cycles ou tous les deux ans pour les installations à faible cadence. Un tableau de suivi simple avec date, heures de fonctionnement et interventions réalisées vous permet de prioriser les actions et d’anticiper les commandes de pièces de rechange. Gardez en stock au minimum 10% de vos composants critiques pour éviter les arrêts prolongés.

Sécurité, conformité et optimisation d’une installation 100 pneumatic sur le long terme

Au-delà du bon choix de produits et de l’installation, la pérennité de votre système pneumatique dépend de la sécurité des opérateurs, de la conformité réglementaire et de l’optimisation énergétique. Quelques bonnes pratiques réduisent à la fois les risques humains et les coûts d’exploitation de 15 à 25%. Cette dernière partie vous aide à structurer une démarche de progrès durable autour de vos équipements pneumatiques.

Quels risques spécifiques surveiller sur une installation pneumatique industrielle moderne

Une surpression incontrôlée peut faire éclater un tuyau et projeter des débris à grande vitesse, tandis qu’un flexible arraché se comporte comme un fouet dangereux. Les mouvements intempestifs de vérins provoquent des zones de pincement capables de broyer un membre. Les risques sont souvent sous-estimés car l’air comprimé paraît moins dangereux que l’hydraulique ou l’électricité, pourtant un jet d’air à 6 bars peut perforer la peau. Il est indispensable de sécuriser les zones de pincement avec des capots de protection, de prévoir des boutons d’arrêt d’urgence accessibles et des vannes de consignation pour les interventions. Formez vos opérateurs aux bons gestes et interdisez l’usage de l’air comprimé pour le nettoyage des vêtements, source fréquente d’accidents graves.

Bonnes pratiques de conformité et de marquage pour vos composants 100 pneumatic

Assurez-vous que les produits portent le marquage CE obligatoire dans l’Union européenne et respectent les directives Machines 2006/42/CE et Équipements sous pression 2014/68/UE selon les cas. Conservez les déclarations de conformité, certificats matières et notices de montage dans un classeur accessible près des installations concernées. Pour les vérins de diamètre 100 mm fonctionnant au-dessus de 0,5 bar, vérifiez que le fabricant fournit les calculs de résistance mécanique. Cette rigueur documentaire facilite les audits de certification ISO 9001 ou MASE, les déclarations de conformité machine et les échanges avec les organismes de contrôle comme l’inspection du travail ou les bureaux de contrôle.

Comment réduire la consommation d’air comprimé et optimiser vos coûts énergétiques globaux

Commencez par traquer les fuites grâce à des campagnes de détection semestrielles : une fuite de 1 mm à 6 bars gaspille environ 100 euros d’électricité par an. Adaptez ensuite les pressions de service au plus juste, car chaque bar supplémentaire augmente la consommation de 7% : si vos vérins fonctionnent correctement à 6 bars, ne réglez pas la pression à 8 bars par précaution. Réfléchissez à l’automatisation fine des cycles avec des temporisateurs qui coupent l’alimentation en air pendant les phases d’attente, et installez des vannes d’isolement pneumatiques qui se ferment automatiquement en fin de journée. Un simple arrêt de l’air comprimé hors production peut réduire votre facture énergétique de 20%. Enfin, envisagez la récupération d’énergie sur les phases de retour des vérins pour alimenter d’autres composants moins exigeants.

| Action d’optimisation | Économie attendue | Investissement |

|---|---|---|

| Détection et réparation des fuites | 15 à 30% | Faible (200-500€) |

| Réduction de la pression de 1 bar | 7% | Nul |

| Vannes d’isolement automatiques | 10 à 20% | Moyen (500-2000€) |

| Amélioration du traitement d’air | 5 à 10% | Moyen (800-1500€) |

En combinant ces différentes approches, vous maîtrisez non seulement vos coûts d’exploitation, mais vous augmentez également la durée de vie de vos composants 100 pneumatic. Une installation bien conçue, correctement entretenue et optimisée énergétiquement peut fonctionner de manière fiable pendant plus de quinze ans, avec un taux de disponibilité supérieur à 98%. L’investissement initial dans des composants de qualité et une installation soignée se rentabilise rapidement grâce à la réduction des pannes, des consommations énergétiques et des interventions de maintenance corrective.